泰州市明生磨料磨具厂

联系人:黄厂长

手机:13801473268

传真:0523-88380299

邮箱:jsjyhsm@qq.com

网址:www.tzmoliao.com

地址:江苏省泰州市姜堰区蒋垛工业集中区

以干燥窑-回转窑-矿热电炉为主要设备,通过还原熔炼工艺生产镍铁合金是当今处理红土镍矿(高镍高镁的硅镁镍矿)的常见方法(RK-EF法)。矿热炉冶炼红土镍矿过程渣量大且炉渣侵蚀能力强,炉衬烧穿事故时有发生。耐火材料选材不合理导致耐材炉渣接触形成低熔点化合物,炉渣-耐材转变为液相时耐材所占比例髙,导致耐材逐渐被侵蚀甚至炉衬烧穿。目前,关于镍铁矿热炉的炉衬结构及耐材选型,国内没有统一标准和通常的技术方案。在查阅相关文献及现场调研之后,炉壁位置耐火材料(与炉渣接触部分)分为以下四种:热压炭砖、镁铬砖、铬刚玉砖和髙铝砖。贾艳桦]曾计算炭质耐材和镍矿开始反应的理论温度,由于二者开始反应温度很低,炭砖不适于作为镍铁矿热炉的炉衬材料。

根据镍铁炉渣和耐材的主要化学组成,运用相图计算三种炉壁耐材(镁铬砖、铬刚玉砖、高铝砖)与镍铁炉渣接触后,开始出现液相的温度以及二者转变为液相时的质量比。另外,对镁铬砖和铬刚玉砖进行静态坩埚法(1600°CX3h)的抗渣侵蚀实验,分析比较二者抗熔渣侵蚀和渗透的能力。

1 基于相图的耐火材料选材分析

镍铁炉渣属酸性炉渣,由于原矿产地不同以及一些其他原因,不同厂家的炉渣成分存在一定差异(表1)。成分差别主要在FeO和CaO含量,其原因是Fe和Ni选择性还原程度不同以及石灰加入量的差异。镁铬砖、铬刚玉砖和高铝砖的常见组分见表2。

1.1熔渣-耐火材料接触出现液相温度的计算

运用三元相图判断耐材和炉渣接触开始出现液相的温度,计算二者转化为液相后质量比的方法见文献【耐火材料工艺学】。根据耐材和炉渣成分确定三元相图,将多元系的耐材、炉渣组分转化到三元系之中。选择MgO-SiO2-Cr2O3相图分析镁铬砖和炉渣的反应。对于铬刚玉砖和高铝砖,选择Mg0-Si02-Al2O3相图。多元系转化为三元系原则:Al2O3—Cr2O3(转换系数,1.47),Cr2O3—Al2O3(转换系数,0.68),FeO—MgO(转换系数,0.55),CaO—MgO(转换系数,0.7)。转换后耐材和炉渣成分和相图计算的炉渣熔化温度见表3。将炉渣和耐材标注在相图上(图1-2),其中直线的编号对应表1中炉渣的成分编号,“圆点”为炉渣组成点,“方块”对应耐材的组成,炉渣耐材连接线的中点为二者接触的成分点。

由图1可知,炉渣1-5和镁铬砖接触点处在分三形“M-MC-M2S”之中,该三角形的无变量共熔点温度为1850°C(开始出现液相的温度),炉渣6和镁铬砖的接触点处在分三角形“MS-MC-M2S”之中,开始出现液相的温度为1550℃。釆用相同方法分析图2,炉渣1和铬刚玉砖出现液相温度是1370°C,其余炉渣和耐材接触出现液相温度是1460°C。炉渣1〜5与高铝砖接触出现液相的温度均为1370°C,炉渣6和高铝砖出现液相的温度为1460℃。综上,3种耐材和6种炉渣成分接触,开始出现液相的平均温度见图3。

(图3 耐火材料和镍铁炉渣接触出现液相的平均温度)

关于炉渣成分设计,不但要保证炉渣自身为低熔点化合物铬刚玉,在冶炼时足以熔化,而且要流动性良好。即炉渣成分在冶炼温度下应处在相图中的液相区,除此之外,炉渣和耐材的接触点出现液相的温度应高于冶炼温度。由其他文献可知,镍铁矿热炉的炉膛温度约为1600°C。表3中成分3和成分6的炉渣熔点符合上述要求。若砌筑传统炉衬,则镁铬砖适宜作为炉壁耐材。若砌筑“冷凝”炉衬,还需考虑其他因素。

1.2熔渣-耐火材料反应平衡时液相比例计算

由于镁铬砖和多数炉渣作用在1600°C理论上没有液相出现,本节重点分析铬刚玉砖、高铝砖在160(TC下与熔渣相互作用(图4)。

(图4 Mg0-Si02-Al2O3系统在1600℃的等温截面图)

1600°C时炉渣的相组成见表4:成分1为固相,成分2,4,5为固液相共存,成分3,6为液相。由杠杆原理可知,成分2,4,5中液相量的多少排序为:成分2大于成分5大于成分4。本文着重讨论处于液相的成分3,6。

以成分3与铬刚玉砖的反应过程为例,铬刚玉砖成分点沿二者所连直线向成分3组成点移动,当有少量炉渣引入时,成分点开始进入A3S2+Al2O3+L相区,随着吸收炉渣量的逐渐增加,组成点逐渐经过Al2O3+L,MA+A1203+L铬刚玉,MA+L相区,当铬刚玉砖吸收约63.6%炉渣时,完全变为液相(进入液相区L)。依此方法对高铝砖分析,结果见表5。

由表5可知,对于两种炉渣成分,铬刚玉砖全部为液相后渣占比例均高于高铝砖,说明铬刚玉砖对这两种炉渣的抗侵蚀能力要高于高铝砖。另外,成分6炉渣对铬刚玉砖的侵蚀能力要高于成分3炉渣,成分3炉渣对高铝砖的侵蚀能力则更强。可见,耐材种类确定后炉渣成分仍需控制在一定范围之内,二者反应完全变为液相时,耐材所占比例越低越好。

2 镁铬砖和铬刚玉砖的抗渣性评定

采用静态坩埚法进行熔渣侵蚀实验,耐材试样尺寸为70mmX65mmX65mm,中心孔直径20mmX30mm。试样孔加入镇铁炉渣20g(炉渣成分见表6),加热至1600℃后保温3h。待试样冷却后,沿孔中心线方向切割,镁铬砖和铬刚玉砖的熔蚀和渗透情况见图5。

(图5 试样的坩埚纵剖面图)

表6静态坩埚法实验的镍铁炉渣成分

铬刚玉砖试样中的炉渣基本全部渗入,残余渣量很少且侵蚀程度并不明显。而镁铬砖则相当部分的炉渣附着于孔壁或沉积于孔底,并在孔底部位造成“蒜头状”侵蚀。

为比较炉渣对两种耐材的侵蚀程度,测量侵蚀实验后坩埚的孔口直径、孔底直径和孔深度,结果见表7。

表7镁铬砖和铬刚玉砖被侵蚀后的孔尺寸

结合试样坩埚的原始尺寸,可见镁铬砖被炉渣侵蚀的程度更为严重。铬刚玉则被炉渣渗透的较为严重,渗透边界见图6。镁铬砖和铬刚玉砖的渣侵蚀表面见图7,铬刚玉砖的表面形成了大量孔径较小的渣坑,而且大量渗透后残余的炉渣粘结在渣坑表面。镁铬砖的表面凹凸不平,大量凝固炉渣包裹在砖的表面以至无法直接观察到侵蚀后的耐材表面。

(图6 镍铁炉渣对铬刚玉砖的渗透情况)

(图7 镁铬砖和铬刚玉砖的炉渣侵蚀表面形态)

3、结语

通过分析炉渣-耐材接触出现液相的理论温度,镁铬砖、铬刚玉砖以及高炉砖和6种镍铁炉渣接触后出现液相的平均温度分别1800°C、1445°C和1385°C。分析耐材-炉渣系统转变为液相后的质量比,得出铬刚玉砖对镍铁炉渣的抗侵蚀能力要高于高铝砖,确定耐材种类后需注意炉渣的成分。另外,从炉渣熔化温度角度考虑,炉渣成分和成分6较其他几种成分利于冶炼。

静态坩埚法的实验结果表明:铬刚玉砖的抗渣侵蚀能力较强,镁铬砖的抗渣渗透能力较强。考虑炉衬结构或其他因素,文中的炉壁耐材为铬刚玉砖,其炉衬结构为“冷凝”炉衬,而传统炉衬多使用镁铬砖。“冷凝”炉衬对耐材的热导率和抗渗透性均有一定的要求。铬刚玉砖的抗侵蚀能力较强,若被渗透的部分其热导率和其他性质保持不变,则铬刚玉砖则更适宜作为“冷凝”炉衬的材料。

造成炉衬损坏的原因很多,包括热应力导致的裂纹,铁水炉渣的机械冲刷作用,以及渣铁渗入后导致的耐材剥落等等。所以进行耐材选型的工作应结合其他指标(荷重软化温度、抗热震稳定性、线膨胀系数、热导率等)以及炉衬结构等因素综合分析,确定最具性价比的耐火材料。

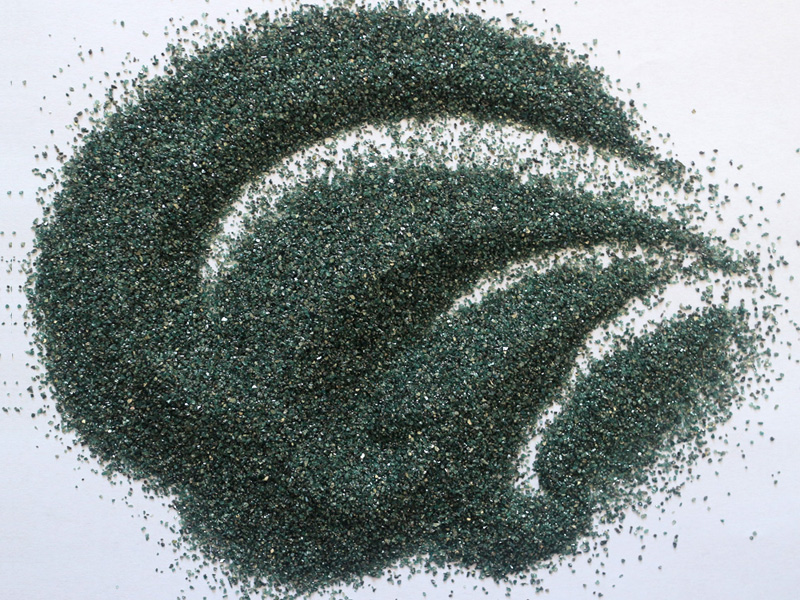

棕刚玉,铬刚玉-泰州市明生磨料磨具厂是生产金刚砂,棕刚玉,铬刚玉,白刚玉,绿碳化硅,黑碳化硅,抛光砂,精密铸造专用砂的厂家,欢迎广大客户来电洽淡13801473268黄厂长,诚信老厂质量保证。